В сектора на производството на полупроводници, необичайното подреждане на чипове е сериозен производствен проблем. Неочакваното подреждане на чипове по време на производствения процес може да доведе до повреда на оборудването и технологични повреди, а също така може да доведе до масово бракуване на продукти, причинявайки значителни икономически загуби за предприятията.

С непрекъснатото усъвършенстване на процесите за производство на полупроводници, се поставят по-високи изисквания към контрола на качеството по време на производството. Лазерните сензори за изместване, като безконтактна, високопрецизна измервателна технология, осигуряват ефективно решение за откриване на аномалии в подреждането на чипове благодарение на своите бързи и точни възможности за откриване.

Принцип на откриване и логика на преценка на аномалиите

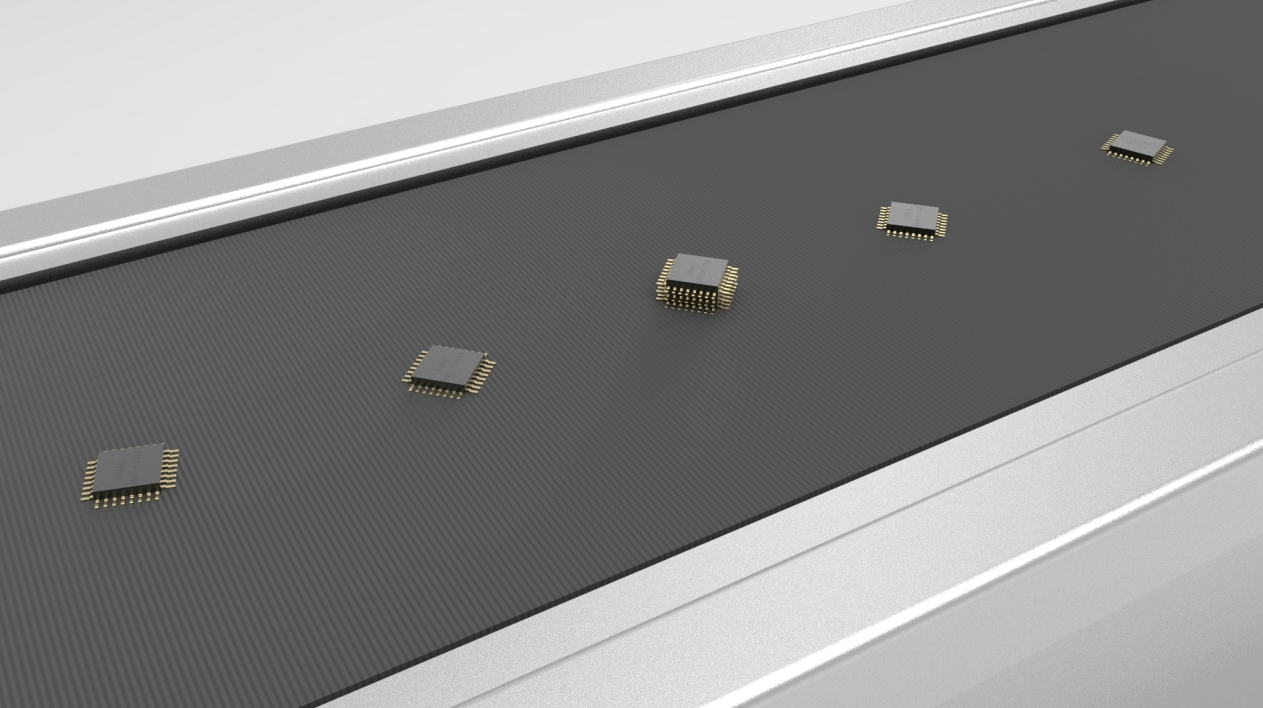

В процеса на производство на полупроводници, чиповете обикновено се поставят върху носители или транспортни релси в еднослойна, плоска подредба. В този случай височината на повърхността на чипа е предварително зададена базова стойност, обикновено сумата от дебелината на чипа и височината на носача. Когато чиповете случайно се подредят, височината на повърхността им ще се увеличи значително. Тази промяна осигурява ключова основа за откриване на аномалии при подреждането.

Откриване на подреждане на транспортни релси

Транспортните релси са критични канали за движение на стружките по време на производствения процес. Въпреки това, стружки могат да се натрупат по релсите поради електростатична адсорбция или механични повреди по време на транспортиране, което води до запушвания на релсите. Такива запушвания могат не само да прекъснат производствения поток, но и да повредят стружките.

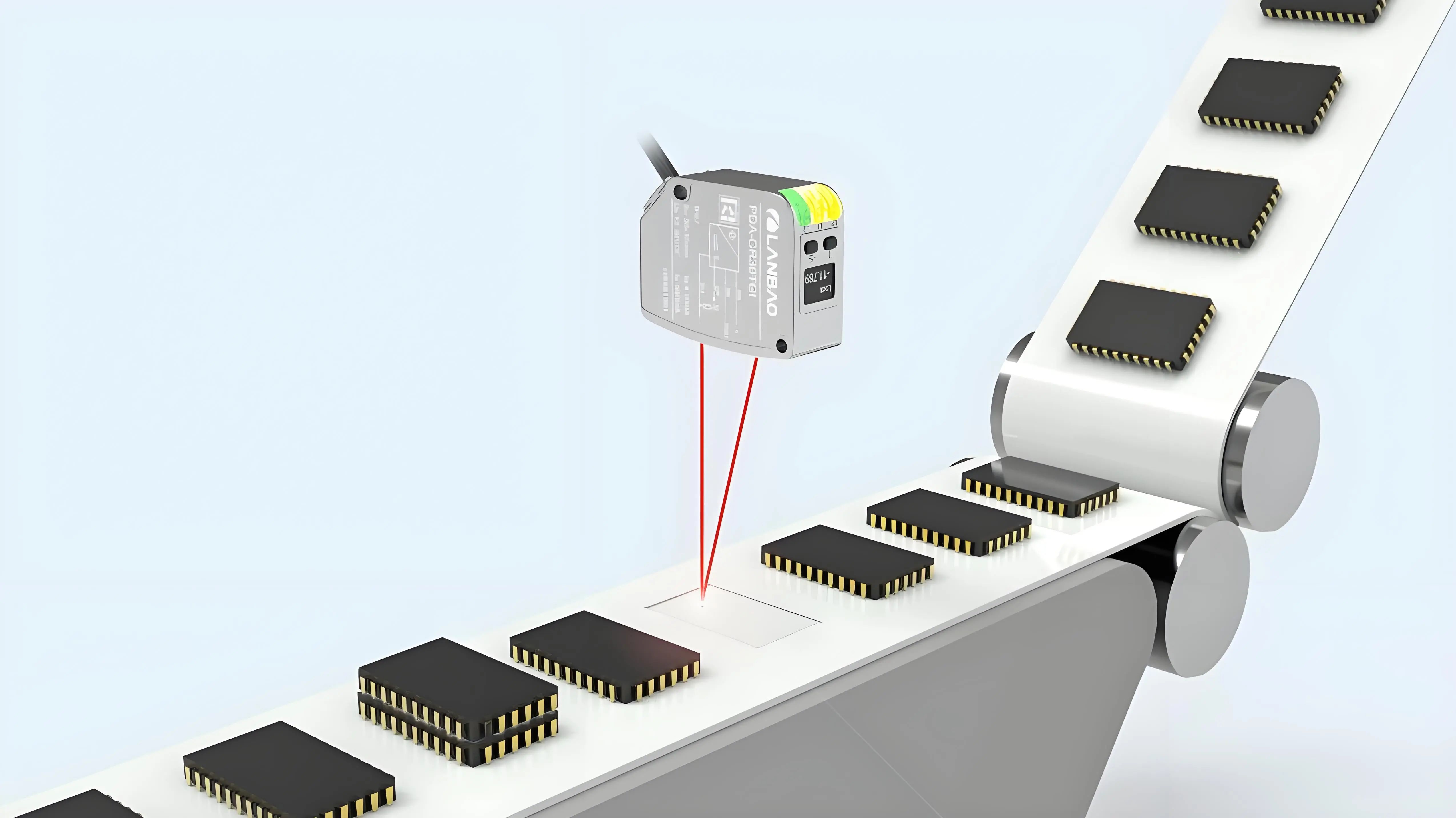

За да се следи безпрепятственият поток на транспортните линии, над тях могат да се разположат лазерни сензори за изместване, които да сканират височината на напречното сечение на линията. Ако височината на локализирана зона е необичайна (например, по-висока или по-ниска от дебелината на един слой стружки), сензорите ще я определят като блокиране от подреждане и ще задействат алармен механизъм, за да уведомят операторите за своевременна обработка, осигурявайки безпроблемен производствен поток.

Процес на откриване

Лазерните сензори за изместване на Lanbao измерват точно височината на целевите повърхности, като излъчват лазерен лъч, приемат отразения сигнал и използват метода на триангулация.

Сензорът е вертикално подравнен с зоната за откриване на стружки, като непрекъснато излъчва лазер и приема отразения сигнал. По време на транспортирането на стружки сензорът може да получава информация за височината на повърхността в реално време.

Сензорът използва вътрешен алгоритъм за изчисляване на стойността на височината на повърхността на чипа от получения отразен сигнал. За да се отговори на изискванията за високоскоростен трансфер на производствените линии за полупроводници, това изисква сензорът да притежава както висока прецизност, така и висока честота на дискретизация.

Задава се допустим диапазон на отклонение във височината, обикновено ±30 µm от базовата височина. Ако измерената стойност надвиши този прагов диапазон, се определя, че това е аномалия в подреждането. Тази логика за определяне на прага може ефективно да разграничи нормалните еднослойни чипове от подредените чипове.

При откриване на аномалия при подреждане, сензорът задейства звукова и визуална аларма и едновременно с това активира роботизирано рамо за отстраняване на анормалното място или спира производствената линия, за да предотврати по-нататъшно влошаване на ситуацията. Този механизъм за бърза реакция минимизира загубите, причинени от аномалии при подреждане, в максимална степен.

Високопрецизното откриване на аномалии в подреждането на чипове в реално време с помощта на лазерни сензори за изместване може значително да подобри надеждността и добива на производствените линии за полупроводници. С непрекъснатия технологичен напредък лазерните сензори за изместване ще играят още по-голяма роля в производството на полупроводници, осигурявайки силна подкрепа за устойчивото развитие на индустрията.

Време на публикуване: 25 март 2025 г.